Spis treści

Jakie są podstawowe parametry koła zębatego?

Podstawowe parametry koła zębatego obejmują istotne aspekty, które mają wpływ na jego funkcjonowanie w mechanizmach przekładni zębatych. Kluczowe elementy to:

- liczba zębów,

- moduł zęba,

- podziałka obwodowa,

- kąt zarysu.

Liczba zębów odgrywa istotną rolę w transferze momentu napędowego, a moduł zęba służy jako miara wielkości zębów. Istotnym wymiarem jest średnica podziałowa, która definiuje rozmiar koła zębatego. Natomiast średnica wierzchołkowa i średnica stóp odnoszą się do najwyższego oraz najniższego punktu zęba.

Geometria koła zębatego uwzględnia również:

- średnicę koła zasadniczego,

- szerokość zęba,

- wysokość zęba.

Te parametry mają bezpośredni wpływ na proces zazębienia. Wysokość głowy zęba odzwierciedla, jak wysoko zęby wysuwają się ponad średnicę wierzchołkową, co jest kluczowe dla właściwego zazębienia.

Zrozumienie tych parametrów jest niezbędne dla efektywnego projektowania systemów zębatych, które potrafią przenosić większe momenty napędowe przy minimalnych stratach mocy. Taka wiedza jest szczególnie istotna dla inżynierów, którzy wybierają i projektują koła zębate do najróżniejszych zastosowań przemysłowych.

Jakie są najpopularniejsze typy kół zębatych?

W dziedzinie mechaniki można wyróżnić różnorodne rodzaje kół zębatych, które różnią się zarówno kształtem, jak i funkcją. Wśród najpopularniejszych typów znajdziemy:

- Koła walcowe – te mają zęby proste, skośne lub daszkowe. Zęby o układzie prostym często stosuje się w różnych przekładniach, podczas gdy zębatki skośne pracują ciszej i efektywniej przenoszą moment obrotowy.

- Koła stożkowe – charakteryzują się zębami prostymi, skośnymi lub łukowymi. Dzięki nim możliwe jest przenoszenie napędu między osiami ustawionymi pod kątem, co jest kluczowe w wielu aplikacjach mechanicznych.

- Zębatki – odpowiadają za przekształcanie ruchu obrotowego w ruch liniowy, doskonale sprawdzając się w różnych napędach, na przykład w maszynach CNC.

- Koła koronowe – posiadają uzębienie wewnętrzne lub zewnętrzne, co pozwala im na współpracę z innymi kołami w bardziej złożonych układach przekładniowych.

Te różne typy kół zębatych znajdują szerokie zastosowanie w motoryzacji, lotnictwie oraz automatyce przemysłowej, a ich obecność jest niezbędna dla efektywnego przenoszenia mocy w systemach mechanicznych.

Jakie materiały są najczęściej stosowane w produkcji kół zębatych?

W procesie produkcji kół zębatych wykorzystuje się różnorodne materiały, które zapewniają nie tylko wytrzymałość, ale także odporność na ścieranie. Najbardziej popularne to:

- stale węglowe i stalowe, które słyną z wysokiej trwałości,

- stale stopowe, wzbogacone niklem czy chromem, charakteryzujące się doskonałymi właściwościami mechanicznymi oraz dużą odpornością na korozję,

- żeliwa, stosowane w mniej wymagających aplikacjach, ich największą zaletą jest przystępna cena oraz dobre właściwości odlewnicze,

- tworzywa sztuczne, takie jak nylon czy poliwęglan, idealne w przypadkach, gdy kluczowe jest niskie zużycie materiału i cicha praca.

Z powodzeniem stosuje się je w napędach wszelkich urządzeń biurowych i domowych, gdzie obciążenia są minimalne, a hałas musi być ograniczony. Wybierając właściwy materiał dla kół zębatych, warto kierować się specyfiką konkretnej przekładni oraz warunkami jej pracy. Kluczowe jest zrozumienie charakterystyki obciążeń i warunków eksploatacyjnych, co zapewni długowieczność i niezawodność całego systemu.

Jakie są metody obróbki kół zębatych?

Metody obróbki kół zębatych odgrywają istotną rolę w ich wydajności i wytrzymałości. W tym kontekście główne techniki obejmują:

- obróbkę kształtową, która zawiera takie procesy jak frezowanie i dłutowanie,

- obróbkę kopiową, która pozwala na precyzyjne formowanie zębów, co jest kluczowe dla uzyskania dokładnych wymiarów,

- obróbkę obwiedniową, do której należy zarówno frezowanie, jak i szlifowanie obwiedniowe, co podnosi jakość wykonania kół.

Dla kół stożkowych stosuje się dedykowane techniki, takie jak frezowanie za pomocą metod Gleasona, Fiat-Mammano czy Oerlikona, które umożliwiają tworzenie skomplikowanych kształtów zębów, istotnych dla poprawnej pracy przekładni. Wybór odpowiedniej metody obróbki uzależniony jest od wielu czynników, w tym wymagań dotyczących geometrii zęba, precyzji oraz wielkości serii produkcyjnych. Frezowanie często jest preferowane przy dużych zleceniach produkcyjnych, podczas gdy toczenie sprawdza się lepiej w przypadku małych zamówień lub prototypów. Ostateczne decyzje dotyczące doboru metody obróbki mają kluczowe znaczenie, ponieważ znacząco wpływają na jakość oraz trwałość kół zębatych używanych w różnych sektorach przemysłowych.

Jakie klasy dokładności wykonania kół zębatych istnieją?

Klasy dokładności wykonania kół zębatych ustala się na podstawie norm, takich jak te określone przez ISO. Normy te definiują dopuszczalne odchylenia w wymiarach oraz kształcie zębów. Wyróżniamy kilka kategorii, gdzie klasa 1 oznacza najwyższą precyzję.

- klasa 1 – najwyższa precyzja,

- klasa 2 – większe tolerancje,

- klasa 3 – tolerancje wystarczające w mniej krytycznych zastosowaniach.

Wyższa klasa dokładności prowadzi do mniejszych tolerancji, co jest niezwykle istotne w przypadku aplikacji wymagających cichej i efektywnej pracy przekładni. Wpływ wykonania na jakość połączenia oraz zachowanie przekładni jest nie do przecenienia, ponieważ odbija się to na efektywności przenoszenia momentu obrotowego. Dobór klas dokładności powinien być zgodny z wymaganiami konkretnej aplikacji.

Dla maszyn CNC, które operują z dużą precyzją, zaleca się stosowanie wyższej klasy, co pozwala na redukcję luzu bocznego i zapewnienie płynnego działania. Właściwy wybór norm przyczynia się do uzyskania lepszych parametrów eksploatacyjnych, co z kolei prowadzi do dłuższej żywotności komponentów i zmniejszenia kosztów utrzymania. Właściwy dobór odpowiedniej klasy jest kluczowy dla inżynierów zajmujących się projektowaniem systemów zębatych, gdyż ma to bezpośredni wpływ na ogólną wydajność oraz niezawodność mechanizmu.

Jakie są czynności pomiarowe dla parametrów koła zębatego?

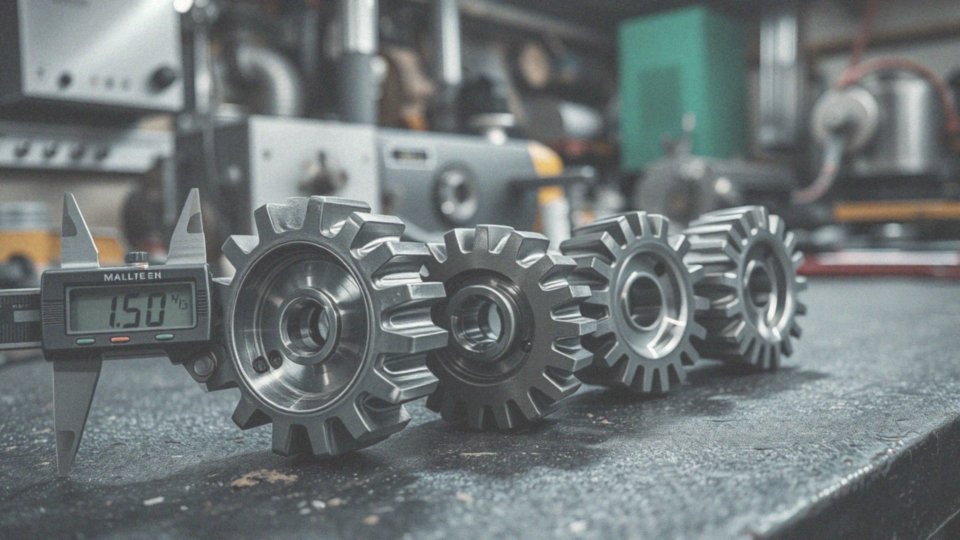

Dokonywanie pomiarów parametrów koła zębatego jest kluczowe dla utrzymania wysokiej jakości oraz spełnienia wymogów projektowych. Wśród najważniejszych pomiarów wyróżniamy kilka istotnych elementów:

- pomiar średnicy podziałowej – fundament, który pozwala określić wielkość koła,

- średnica wierzchołkowa oraz stóp – informują o najwyższych i najniższych punktach zębatych, co ma ogromne znaczenie dla prawidłowego zgrywu,

- pomiar grubości zęba – pomaga stwierdzić, czy zęby spełniają wymagane normy projektowe,

- pomiar podziałki – kluczowy dla synchronizacji pracy kół zębatych,

- pomiar odchyłek kształtu zębów – pozwala ocenić jakość wykonania, wpływając na trwałość i skuteczność całego mechanizmu,

- pomiar bicia – ocenia stabilność rotacyjną koła.

W celu precyzyjnego przeprowadzenia tych pomiarów stosuje się różnorodne narzędzia, takie jak suwmiarki modułowe, mikrometry czy maszyny współrzędnościowe. Specjalistyczne przyrządy do oceny uzębienia również pełnią istotną rolę w analizowaniu parametrów geometrycznych. Dbałość o te pomiary zapewnia nie tylko sprawne działanie, ale także długowieczność kół zębatych w różnych branżach przemysłowych.

Jakie mają znaczenie średnice wierzchołkowa i średnica stóp zębów?

Średnica wierzchołkowa oraz średnica stóp zębów odgrywają niezwykle istotną rolę w geometrii kół zębatych. Ich odpowiedni wybór ma bezpośredni wpływ na efektywność zazębienia oraz na wytrzymałość samych zębów.

Średnica wierzchołkowa, czyli ta zewnętrzna, określa maksymalny rozmiar zębów, co z kolei oddziałuje na sposób ich zazębienia. Natomiast średnica stóp zębów, będąca wymiarem dna wrębów międzyzębnych, jest kluczowa dla zapewnienia prawidłowego luzu wierzchołkowego.

Odpowiedni dobór tych dwóch średnic zapobiega problemom związanym z kolizjami zębów między współpracującymi kołami. Jest to szczególnie ważne tam, gdzie wymagana jest wysoka precyzja w przenoszeniu momentu obrotowego.

Dodatkowo, te średnice wpływają na parametry geometryczne, co ma bezpośrednie przełożenie na trwałość i efektywność całej przekładni. Odpowiednio zaprojektowane koła zębate, wyposażone w właściwe średnice, mogą znacząco zwiększyć wydajność systemów mechanicznych.

Dzięki temu zminimalizowane zostaje ryzyko uszkodzeń spowodowanych nieprawidłowym zgrywem. W świecie inżynierii, waga średnic wierzchołkowej oraz stóp zębów jest ogromna, co ma kluczowe znaczenie dla długowieczności i niezawodności urządzeń zębatych.

Jak oblicza się średnicę podziałową koła zębatego?

Aby obliczyć średnicę podziałową koła zębatego (D0), stosujemy wzór: D0 = m * z. W tym przypadku m oznacza moduł zęba, natomiast z to liczba zębów. Średnica podziałowa odgrywa kluczową rolę, ponieważ wyznacza punkt kontaktu między zębami współpracujących kół, co bezpośrednio wpływa na przenoszenie momentu obrotowego w przekładniach zębatych.

W praktyce obliczenie tej średnicy można zrealizować w trzech prostych krokach:

- ustalamy moduł zęba, który obrazuje wielkość zębów jako stosunek średnicy podziałowej do liczby zębów,

- określamy, ile zębów ma dane koło zębate,

- wykonujemy obliczenia według podanego wzoru, co pozwala nam uzyskać wartość średnicy podziałowej.

Dokładne wyliczenie tej wielkości jest niezwykle istotne dla prawidłowego działania zębatek, ponieważ zapewnia stabilność oraz długowieczność całego układu zębatego. Precyzyjne dobieranie i obliczanie średnic ma duże znaczenie w projektowaniu przekładni zębatych, co z kolei pozwala na ograniczenie zużycia materiałów oraz zwiększenie efektywności mechanizmu.

Jak oblicza się promień okręgu zasadniczego?

Promień okręgu zasadniczego (Rb) odgrywa kluczową rolę w geometrii kół zębatych. Jego wartość oblicza się, wykorzystując promień podziałowy (R0) oraz kąt zarysu (α) przy pomocy wzoru:

- Rb = R0 * cos(α),

Takie podejście pozwala lepiej zrozumieć, w jaki sposób odległość od osi obrotu do okręgu zasadniczego wpływa na kształt zębów. Okrąg zasadniczy jest niezwykle istotny, ponieważ to właśnie od niego wywodzi się ewolwenta, kształtująca profil zęba. Obie wielkości — promień oraz średnica okręgu zasadniczego — mają bezpośredni wpływ na parametry geometrie kół zębatych oraz ich efektywność w działaniu przekładni. Na przykład, nawet niewielka zmiana kąta zarysu może wpłynąć na zazębienie, co z kolei może prowadzić do większego zużycia lub drgań w systemie. Dzięki precyzyjnym obliczeniom promienia okręgu zasadniczego inżynierowie zyskują możliwość projektowania wydajnych i trwałych systemów zębatych, które są w stanie przenosić wysokie momenty obrotowe. Dlatego dobór odpowiednich kół zębatych do różnych zastosowań przemysłowych wymaga gruntownego zrozumienia tych wartości oraz ich wzajemnych relacji.

Co to jest moduł koła zębatego?

Moduł koła zębatego (m) pełni kluczową rolę w definiowaniu rozmiaru zębów w przekładniach zębatych. Aby go obliczyć, należy podzielić średnicę podziałową (D0) przez liczbę zębów (z), co wyrażamy wzorem: m = D0 / z. Ważne jest, aby w przypadku współpracujących kół zębatych moduł był taki sam, ponieważ tylko wtedy możemy zagwarantować właściwe zazębienie.

Wartość modułu ma istotny wpływ na wymiary zębów, wpływając zarówno na ich formę, jak i funkcjonalność. Odpowiednio dobrany moduł jest niezbędny dla skutecznego przenoszenia momentu obrotowego, co stanowi kluczowy aspekt działania przekładni. Jeżeli moduł jest zbyt niski, istnieje ryzyko uszkodzenia zębów, natomiast zbyt wysoka wartość może prowadzić do obniżenia efektywności systemu.

Wybór modułu zęba zależy od specyfiki danej aplikacji oraz materiałów wykorzystywanych w konstrukcji elementów przekładni. Optymalny moduł koła zębatego zapewnia stabilność zazębienia oraz wpływa na długowieczność całego mechanizmu, co jest niezwykle ważne w dziedzinie inżynierii mechanicznej.

Co to jest wysokość głowy zęba i dlaczego jest istotna?

Wysokość głowy zęba (ha) stanowi kluczowy parametr w projektowaniu przekładni zębatych. Mierzy ona odległość pomiędzy okręgiem podziałowym a wierzchołkiem zęba, a jej odpowiednia wartość ma istotny wpływ na:

- szczelność zazębienia,

- luz wierzchołkowy,

- wytrzymałość na zginanie,

- ryzyko nadmiernych obciążeń i awarii.

Odpowiednia wysokość jest niezbędna dla efektywnego funkcjonowania mechanizmów; zbyt mała może prowadzić do nieprawidłowego działania, natomiast zbyt duża zwiększa ryzyko nadmiernych obciążeń i awarii. Nie można zapominać, że wysokość głowy zęba ma również znaczenie dla geometrii koła zębatego. Aby zapewnić efektywne zazębienie, należy odpowiednio dopasować ten wymiar do średnicy wierzchołkowej i liczby zębów.

Inżynierowie, projektując elementy mechaniczne, muszą zatem traktować wysokość głowy zęba jako jeden z kluczowych wymiarów. Prawidłowe przestrzeganie norm dotyczących tego parametru przyczynia się do polepszenia parametrów eksploatacyjnych kół zębatych, a tym samym wspiera prawidłowe działanie zaawansowanych systemów mechanicznych w wielu dziedzinach, takich jak motoryzacja, automatyka czy przemysł ciężki.

Co to jest kąt zarysu koła zębatego?

Kąt zarysu koła zębatego, nazywany α, to kąt pomiędzy styczną do ewolwenty a promieniem koła w punkcie podziałowym. Standardowo wynosi on 20 stopni, co czyni go niezwykle istotnym parametrem, który wpływa na efektywność działania kół w przekładniach zębatych.

Ten kąt ma kluczowe znaczenie nie tylko dla siły nacisku pomiędzy zębatkami, ale również dla samego procesu zazębiania. Zwiększenie kąta zarysu skutkuje wyższą siłą nacisku, co z kolei prowadzi do:

- większych obciążeń zębów,

- wpływu na ich trwałość.

Właściwy dobór wartości kąta zarysu jest niezbędny dla zapewnienia wydajności całego mechanizmu. Zbyt duży kąt może prowadzić do:

- problemów z zazębieniem,

- zwiększonego zużycia.

Zbyt mały kąt może skutkować:

- nieprawidłowym zazębieniem,

- wzrostem ryzyka uszkodzeń.

Dodatkowo, kąt zarysu wpływa na wrażliwość przekładni na zmiany odległości między osiami, co jest szczególnie ważne w aplikacjach wymagających precyzji. Dlatego projektując systemy zębate, właściwe dobranie tego kąta jest kluczowe. Odpowiednia regulacja oraz projektowanie kąta zarysu zapewni:

- długowieczność,

- efektywność kół zębatych w różnych warunkach eksploatacyjnych.

Zachowanie równowagi w doborze tego parametru to fundament skutecznego działania całego systemu mechanicznego.

Jakie funkcje luzu w kołach zębatych?

Luz w mechanizmach zębatych ma niezwykle istotne znaczenie dla ich prawidłowego funkcjonowania. Przede wszystkim, pozwala na skompensowanie ewentualnych niedokładności, które mogą pojawić się podczas produkcji oraz montażu. Dzięki odpowiedniemu luzowi, zęby mają możliwość swobodnego poruszania się w trakcie pracy. Dodatkowo, właściwy luz ułatwia skuteczne smarowanie zębów, co jest kluczowe dla ich długowieczności.

Zbyt mała przestrzeń może prowadzić do przegrzewania oraz uszkodzeń, co zwiększa ryzyko awarii całego układu. Natomiast nadmierny luz może generować hałasy i drgania, co wpływa na precyzyjność działania systemu. Właśnie dlatego tolerancja luzu bocznego to jedna z najważniejszych kwestii, które należy uwzględnić przy projektowaniu przekładni zębatych.

Odpowiedni dobór luzu pomaga również zminimalizować ryzyko zacinania się zębów. Należy też pamiętać o rozszerzalności cieplnej materiałów, co staje się kluczowe zwłaszcza podczas intensywnej eksploatacji. Utrzymanie właściwego luzu nie tylko zapewnia efektywność mechanizmu, ale także wpływa na jego trwałość oraz niezawodność, co jest szczególnie ważne w wielu dziedzinach przemysłu.

Jakie parametry wpływają na działanie przekładni mechanicznych?

Działanie przekładni mechanicznych opiera się na wielu istotnych parametrach, które mają znaczący wpływ na efektywność i niezawodność tych systemów. Przełożenie to fundamentalny element, który określa prędkość oraz moment obrotowy. To właśnie ten moment wyznacza siłę działającą na różne obiekty i odgrywa kluczową rolę w transferze energii w całym mechanizmie.

Sprawność przekładni, która zazwyczaj oscyluje w granicach od 85% do 98%, zależy od szeregu czynników, takich jak:

- typ smarowania,

- materiały używane do produkcji kół zębatych.

Niewłaściwie dobrane elementy mogą prowadzić do wzrostu tarcia, co z kolei negatywnie odbija się na wydajności działania. Dodatkowo, obciążenie ma znaczący wpływ na trwałość komponentów. Dlatego niezwykle istotne jest uwzględnienie tych aspektów podczas projektowania, aby uniknąć ryzyka deformacji lub uszkodzeń.

W mechanizmach zębatych luz jest kluczowym czynnikiem. Umożliwia on swobodny ruch zębów, co zminimalizuje ryzyko awarii wynikających z zakleszczeń. Klasa dokładności, w jakiej wytwarzane są koła zębate, definiuje tolerancje produkcyjne. Wysoka jakość tych elementów przekłada się z kolei na korzystniejsze parametry eksploatacyjne oraz mniejsze straty energetyczne.

Ostatecznie, staranny wybór wszystkich parametrów, w tym materiałów na koła zębate, jest kluczowy dla zapewnienia efektywności i długowieczności przekładni mechanicznych.

Jakie są zasady doboru współpracujących ze sobą zębatek?

Wybór odpowiednich kół zębatych to złożony proces, który wymaga zrozumienia kilku kluczowych zasad. Pierwszym krokiem jest zapewnienie identycznego modułu zęba, który decyduje o rozmiarze zębów i ma bezpośredni wpływ na skuteczność zazębienia. Gdy moduły są różne, mogą wystąpić uszkodzenia zębów oraz problemy z ich współpracą.

Ponadto, kąt zarysu, zazwyczaj wynoszący 20 stopni, powinien być dostosowany do specyfiki danego zastosowania. Modyfikacja tego kąta pozwala na optymalizację siły nacisku oraz efektywności działania zębatek.

Niezwykle istotny jest również luz między zębami, który powinien być starannie dopasowany. Zbyt mały luz może prowadzić do przegrzewania i uszkodzeń, podczas gdy zbyt duży może powodować nieprzyjemne hałasy i drgania. Dlatego ważne jest, aby uwzględnić wymagania aplikacji oraz właściwości materiałów, z których zostały wykonane zębatki.

Ponadto, materiał kół zębatych ma znaczenie nie tylko dla ich wytrzymałości, ale również dla odporności na trudne warunki pracy. Klasa dokładności wykonania tych elementów także odgrywa istotną rolę – wyższa precyzja poprawia ich parametry eksploatacyjne.

Ostatecznie, geometria zazębienia ma kluczowy wpływ na płynność działania mechanizmu. Starannie dobrane zęby przyczyniają się do efektywnego przenoszenia momentu obrotowego. Odpowiedni wybór wszystkich współpracujących elementów nie tylko zwiększa wydajność mechanizmu, ale także znacząco wpływa na jego trwałość oraz redukuje ryzyko awarii w trakcie użytkowania.

Jakie są różnice między zębami prostymi, skośnymi a daszkowymi?

Zęby proste, skośne i daszkowe różnią się między sobą kształtem, cechami oraz zastosowaniami w różnorodnych mechanizmach. Zęby proste, choć łatwe do wyprodukowania, mają swoją wadę: przy większych prędkościach generują nadmierny hałas oraz drgania. Z tego powodu ich wykorzystanie w aplikacjach wymagających cichej pracy bywa ograniczone.

Zęby skośne są znacznie bardziej pod tym względem dyskretne i charakteryzują się większą nośnością. Idealnie sprawdzają się tam, gdzie efektywne przenoszenie momentu obrotowego jest kluczowe, a ich kąt nachylenia wpływa na płynniejszy proces zazębienia. Warto jednak pamiętać, że przy ich zastosowaniu pojawiają się siły osiowe, które mogą mieć wpływ na funkcjonowanie.

Z kolei zęby daszkowe to innowacyjne połączenie dwóch zębów skośnych skierowanych w przeciwne kierunki. Dzięki takiemu rozwiązaniu eliminują problem sił osiowych, co pozwala na niezwykle cichą oraz stabilną pracę. Często wybiera się je do zaawansowanych systemów zębatych, w których niski poziom hałasu oraz wysoka efektywność mają kluczowe znaczenie.

Wybór odpowiedniego typu zębów powinien więc być ściśle uzależniony od specyfiki konkretnego zastosowania oraz wymagań dotyczących hałasu i obciążenia.