Spis treści

Co to jest moduł koła zębatego?

Moduł koła zębatego odgrywa istotną rolę w geometrii przekładni zębatej. Z jego pomocą można określić, w jaki sposób średnica okręgu podziałowego odnosi się do liczby zębów. Obliczyć go można za pomocą prostego wzoru: moduł to średnica okręgu podziałowego podzielona przez liczbę zębów. Ta wartość jest niezwykle ważna, ponieważ aby różne koła zębate mogły harmonijnie współpracować, muszą mieć identyczny moduł. Co więcej, modulacja przekłada się na wytrzymałość całej przekładni. Dlatego tak kluczowe jest właściwe dobranie modułu w celu zapewnienia efektywnej pracy mechanizmu oraz jego długowieczności.

W praktyce moduł koła zębatego jest pomocny przy obliczaniu:

- średnicy okręgu podziałowego,

- wysokości zęba,

- które mają realny wpływ na ogólną geometrię zębatki.

Wysokość i kształt zęba są z kolei ściśle powiązane z modułem, co czyni te aspekty niezbędnymi w procesie projektowania zębatek. Złe dopasowanie modułów może prowadzić do problemów z zazębieniem, co ma swoje konsekwencje dla wydajności i trwałości całego układu przekładni zębatej. Warto podkreślić, że moduł koła zębatego jest kluczowym wskaźnikiem, który determinuje geometrie i funkcjonalność przekładni zębatej. Dlatego dobór odpowiedniego modułu to fundament prawidłowego działania i optymalnej wytrzymałości całego mechanizmu.

Jakie są typowe wymiary koła zębatego w kontekście modułu?

Wymiary koła zębatego są ściśle związane z jego modułem i obejmują szereg istotnych parametrów. Przykładowo, średnica okręgu podziałowego, na którym zęby się zazębiają, jest bezpośrednio związana z modułem. Dla danego modułu, obliczamy tę średnicę, mnożąc moduł przez liczbę zębów. Wraz ze zwiększeniem liczby zębów, średnica także wzrasta.

Zewnętrzna średnica koła zębatego to zazwyczaj dwa razy moduł pomnożony przez liczbę zębów, co sprawia, że jest to kluczowy wymiar. Dodatkowo, zarówno szerokość wieńca, jak i szerokość wrębu są uzależnione od modułu, co ma istotny wpływ na wytrzymałość koła. Grubość zęba to kolejny istotny wyznacznik, którego wartość można również rozpatrywać jako funkcję modułu.

Nie mniej ważne są parametry takie jak:

- wysokość głowy,

- wysokość stopy,

- wysokość całkowita zęba,

które mają kluczowe znaczenie w procesie projektowania zębatek. Wszystkie te wymiary współdziałają ze sobą, tworząc harmonijną całość, która zapewnia efektywne działanie całej przekładni zębatej.

Jakie są główne parametry modułu koła zębatego?

Parametry modułu koła zębatego odgrywają kluczową rolę w efektywności i trwałości całego mechanizmu. Moduł (m) definiuje relację pomiędzy:

- średnicą okręgu podziałowego (d),

- liczbą zębów (z).

Jest to podstawowy element, który ułatwia dobór odpowiednich zębatek. Liczba zębów ma istotny wpływ na cały proces; więcej zębów przekłada się na większą średnicę okręgu. Dodatkowo, takie parametry jak:

- wysokość głowy zęba (ha),

- wysokość stopy zęba (hf),

- całkowita wysokość zęba (h).

mają znaczenie dla prawidłowego rozmieszczenia zębatek, co wpływa na ich funkcjonowanie w układzie. Nie można zapominać o podziałce obwodowej (p), która ma kluczowe znaczenie dla jakości zazębienia. Jeśli moduły nie są odpowiednio dopasowane, może dochodzić do problemów z działaniem przekładni, co zwiększa ryzyko uszkodzeń. Dlatego tak ważne jest, aby wartości tych parametrów były precyzyjnie dobrane, gdyż mają one kluczowy wpływ na geometrię zębatek. Odpowiednie dopasowanie pozwala na efektywne działanie mechanizmu przez długi czas. W kontekście wytrzymałości przekładni, istotne jest, aby moduł był zgodny z wymogami wytrzymałościowymi, które wynikają z zastosowanego materiału.

Jak obliczyć moduł koła zębatego?

Aby obliczyć moduł koła zębatego, korzystamy z formuły: m = D/Z. W tym wzorze m oznacza moduł, D to średnica okręgu podziałowego, a Z to liczba zębów. Kluczowe jest, by wszystkie wartości były wyrażone w tych samych jednostkach.

Na początek musimy zmierzyć średnicę okręgu podziałowego, co jest niezwykle istotnym krokiem przy pracy nad zębatkami. Dla ilustracji, gdy weźmiemy koło zębate z:

- 20 zębami,

- modułem równym 2 mm,

- średnicą okręgu podziałowego obliczaną na 40 mm.

Proces ten wygląda następująco: D = m * Z, co w tym przypadku daje 2 mm * 20 = 40 mm. Moduł ma bezpośredni wpływ na geometrię oraz funkcjonalność koła zębatego. Błędy w obliczeniach mogą prowadzić do problemów z zazębieniem, co z kolei zmniejsza trwałość całej przekładni. Dlatego precyzyjne obliczenia są kluczowe dla zapewnienia optymalnej pracy mechanizmu oraz skutecznego przenoszenia ruchu obrotowego.

Jak liczba zębów zębatki wpływa na moduł?

Liczba zębów w zębatce ma istotny wpływ na moduł koła zębatego, co jest niezwykle ważne dla funkcjonowania przekładni zębatej. Moduł definiujemy jako stosunek średnicy okręgu podziałowego (D) do liczby zębów (Z).

Kiedy zwiększamy liczbę zębów przy niezmienionej średnicy, moduł ulega zmniejszeniu. Przykładowo, dla koła zębatego o średnicy 100 mm i 20 zębami, moduł wynosi 5 mm (100 mm/20). Zmniejszenie liczby zębów z kolei powoduje wzrost modułu, co może wpłynąć na geometrię oraz wytrzymałość zębatki.

Ważne jest, aby odpowiednio dopasować wysokość i kształt zęba, ponieważ niewłaściwe dopasowanie może prowadzić do trudności w zazębieniu. Dlatego precyzyjnie określona liczba zębów w zębatce jest kluczowa dla efektywnego działania całej przekładni, co z kolei wpływa na jej trwałość. Przy projektowaniu zębatek kluczowe są obliczenia dotyczące liczby zębów, gdyż mają one znaczący wpływ na prawidłową pracę mechanizmu.

Jak wysokość zęba jest związana z modułem koła zębatego?

Wysokość zęba to kluczowy parametr związany z modułem koła zębatego. W przypadku standardowych zębatek, wysokość głowy zęba (ha) jest wprost proporcjonalna do modułu (m), co oznacza, że wraz z jego wzrostem rośnie również wysokość samej głowy zęba. Z kolei wysokość stopy zęba (hf) zazwyczaj wynosi 1,25 * m, a całkowita wysokość zęba (h) to suma wysokości głowy i stopy.

Warto zauważyć, że całkowita wysokość zęba bezpośrednio zależy od wartości modułu. Normalizacja modułów kół zębatych odgrywa znaczącą rolę w zapewnieniu odpowiednich wymiarów zębów, co ma ogromny wpływ na geometrię oraz sprawność przekładni. Zrozumienie tych relacji jest niezbędne w procesie projektowania zębatek.

Niewłaściwe określenie wysokości zęba może prowadzić do problemów z zazębieniem, co w efekcie ma negatywne konsekwencje dla trwałości całego mechanizmu. Odpowiednie dopasowanie wysokości zębów w stosunku do modułów jest podstawą efektywności oraz niezawodności przekładni zębatej.

Co wpływa na średnicę okręgu podziałowego?

Średnica okręgu podziałowego w kole zębatym jest niezwykle istotnym parametrem, który ma znaczący wpływ na jego funkcję i wydajność. Możemy ją obliczyć stosując wzór: D = m * Z, gdzie D oznacza średnicę, m to moduł, a Z to liczba zębów. Kiedy zwiększamy wartość modułu, przy niezmiennej liczbie zębów, średnica okręgu podziałowego również wzrasta. Natomiast, jeśli utrzymujemy moduł na stałym poziomie, zwiększenie liczby zębów również prowadzi do powiększenia średnicy.

W praktycznym zastosowaniu średnica okręgu podziałowego odgrywa kluczową rolę, ponieważ wpływa na sposób zazębiania kół zębatych oraz ich współdziałanie w różnorodnych mechanizmach. Dlatego tak ważne jest precyzyjne dobranie wartości modułu i liczby zębów, aby uniknąć ewentualnych problemów z zazębieniem. Odpowiednie ustawienie tych parametrów jest fundamentem trwałości oraz efektywności całej przekładni zębatej.

Warto również pamiętać, że w procesie projektowania zębów istotne są inne wymiary, takie jak wysokość zęba, które także muszą współgrać z modułem. Wszystkie te elementy współdziałają ze sobą, tworząc spójną całość i zapewniając doskonałą efektywność działania układów mechanicznych.

Jakie problemy mogą wystąpić z niewłaściwym doborem modułów?

Niewłaściwy wybór modułów koła zębatego może prowadzić do poważnych problemów z ich zazębianiem, co negatywnie wpływa na efektywność działania przekładni mechanicznej. Kiedy zębatki mają różne moduły, ich współpraca doznaje zakłóceń.

W rezultacie dochodzi do:

- nadmiernego zużycia zębów,

- uszkodzeń zębów,

- wibracji oraz hałasu,

- obniżenia komfortu pracy.

Skutki błędnego doboru modułów mogą być naprawdę dotkliwe. Może dojść do uszkodzenia przekładni na skutek kolizji zębów, co często kończy się awarią całego mechanizmu. Co więcej, obniżona wytrzymałość systemu spowodowana niespójnością modułów sprawia, że zębatki mogą nie być w stanie unieść przyłożonego obciążenia. To przyspiesza proces degradacji i nierzadko wiąże się z koniecznością wymiany uszkodzonych elementów.

Efektywność całego układu napędowego w dużej mierze opiera się na starannym doborze modułów. Każda zębatka — niezależnie od tego, czy jest atakująca, czy odbierająca — powinna mieć taki sam moduł, aby zapewnić właściwe przenoszenie momentu obrotowego. Dlatego niezwykle istotne jest, aby przed rozpoczęciem produkcji lub montażu dokładnie określić wymagane wartości modułów. Dzięki temu można uniknąć poważnych konsekwencji związanych z nieprawidłowym funkcjonowaniem przekładni.

Dlaczego pasowanie modułów kół zębatych jest istotne?

Pasowanie modułów kół zębatych odgrywa kluczową rolę w efektywnym działaniu mechanizmów, w których funkcjonują te elementy. Ważne jest, aby moduł każdego koła zębatego był zgodny ze wszystkimi zębatkami w danym układzie, co gwarantuje skuteczne zazębianie. Jeśli moduły będą niedopasowane, mogą wystąpić liczne problemy, takie jak:

- zwiększone tarcie,

- szybsze zużycie zębów,

- negatywny wpływ na sprawność energetyczną przekładni.

Odpowiedni wybór modułów pozwala zminimalizować ryzyko uszkodzeń, zapewniając równocześnie płynne i ciche działanie układu zębatego. Kiedy zębatki charakteryzują się różnymi modułami, obciążenia są nierównomiernie rozłożone, co zwiększa szansę na szybkie zużycie i ewentualne awarie całego systemu. Dlatego tak ważne jest precyzyjne dobieranie modułów w projektowaniu tych mechanizmów. Umożliwia to osiągnięcie długowieczności oraz efektywności przekładni. Odpowiednio dobrany moduł koła zębatego znacząco podnosi wytrzymałość przekładni, co ma fundamentalne znaczenie w wielu branżach.

Przestrzeganie standardów projektowych i stosowanie zgodnych modułów ma bezpośredni wpływ na niezawodność oraz wydajność całego mechanizmu, co może prowadzić do oszczędności i poprawy efektywności energetycznej systemów z użyciem kół zębatych.

W jaki sposób dobór modułów wpływa na zazębianie kół zębatych?

Wybór odpowiednich modułów jest niezwykle ważny dla właściwego zazębiania kół zębatych. Moduł koła zębatego definiuje związek między średnicą okręgu podziałowego a liczbą zębów, co zapewnia skuteczną współpracę tych elementów.

Gdy koła zębate charakteryzują się takim samym modułem, ich zazębianie odbywa się bez zakłóceń, co minimalizuje ryzyko awarii. Z kolei niewłaściwy dobór modułów może prowadzić do:

- nadmiernego zużycia zębów,

- generowania nieprzyjemnego hałasu.

W sytuacji, gdy koła różnią się modułami, zęby nie zazębiają się poprawnie, co powoduje:

- wibracje,

- spadek wydajności,

- zwiększone ryzyko uszkodzenia przekładni.

Wysokie obciążenia na źle dopasowanych elementach mogą skutkować kolizjami i poważnymi uszkodzeniami mechanizmu. Odpowiedni dobór modułów pozwala inżynierom optymalizować przenoszenie ruchu obrotowego, co korzystnie wpływa na trwałość całego systemu. Eliminowanie problemów związanych z błędnym zazębieniem przekłada się na bardziej efektywną pracę oraz oszczędność energii. Zrozumienie zależności między modułem a zazębieniem jest kluczem do zapewnienia trwałości i niezawodności każdej przekładni zębatej.

Jak dobór zębatki wpływa na efektywność przekładni mechanicznej?

Wybór zębatki, a zwłaszcza modułu, odgrywa niezwykle istotną rolę w prawidłowym funkcjonowaniu przekładni mechanicznych. Zębatki o identycznym module gwarantują, że zazębienie przebiega właściwie, co przekłada się na optymalne przenoszenie mocy oraz momentu obrotowego. Precyzyjnie dobrany moduł nie tylko ogranicza straty energii, ale również redukuje zużycie elementów, co znacząco wpływa na efektywność całego układu.

Jeśli zdecydujemy się na zębatki o różnych modułach, możemy natknąć się na problemy z działaniem przekładni, takie jak:

- nadmierne zużycie,

- hałas,

- konieczność naprawy bądź wymiany poszczególnych komponentów.

Efektywność pracy przekładni uzależniona jest także od warunków, w jakich funkcjonuje, takich jak obciążenie czy prędkość obrotowa. Dobra współpraca zębatek minimalizuje ryzyko awarii, a poprawne zazębienie wpływa na długowieczność systemu. Niewłaściwy dobór modułu może prowadzić do obniżenia wydajności, a w konsekwencji do większych strat energetycznych oraz wyższych kosztów eksploatacyjnych. Dlatego przed montażem warto szczegółowo przeanalizować parametry modułu.

Również dobór zębatki z uwzględnieniem tego aspektu jest kluczowy dla sprawności przekładni mechanicznych. Optymalizacja tych elementów pozwala inżynierom zwiększyć efektywność, zredukować zużycie i poprawić trwałość mechanizmów.

Jak moduł koła zębatego wpływa na wytrzymałość przekładni?

Moduł koła zębatego jest niezwykle istotny dla trwałości przekładni mechanicznych. Gdy zwiększamy moduł, zęby stają się większe, co umożliwia przenoszenie większych obciążeń i sił. Na przykład, większy moduł przyczynia się do poprawy momentu obrotowego, co ma kluczowe znaczenie w zastosowaniach wymagających szczególnej wydajności i długotrwałości.

W kontekście wytrzymałości, zębatki z większym modułem potrafią zredukować ryzyko wystąpienia uszkodzeń mechanicznych. Dzięki większym zębom, są one mniej podatne na pęknięcia czy wykruszenia, nawet w wymagających warunkach pracy. Właściwy dobór modułu jest zatem fundamentalny. Jeśli moduł jest zbyt mały, możemy napotkać niepożądane zużycie oraz problemy w działaniu całego systemu.

Przy mniejszych modułach zazębienie ujawnia większą wrażliwość na wahania sił i obciążeń, co może prowadzić do poważnych uszkodzeń. Dobrze dopasowany moduł zapewnia stabilność i niezawodność, co z kolei wydłuża żywotność całego układu. Warto więc zwrócić uwagę na dobór modułów, które oferują optymalną wytrzymałość oraz efektywność pracy przekładni, a także gwarantują odporność na zmienne warunki eksploatacji.

Jakie materiały są używane do produkcji kół zębatych?

Produkcja kół zębatych opiera się na różnorodnych materiałach, co umożliwia ich dopasowanie do konkretnych warunków eksploatacji oraz wymagań dotyczących wytrzymałości. W szczególności najpopularniejsze są metalowe koła zębate, takie jak:

- stal,

- stal nierdzewna,

- mosiądz,

- brąz.

Te materiały wyróżniają się znakomitą odpornością na obciążenia oraz długowiecznością. Na przykład stal węglowa, wykorzystywana w kółkach zębatych, zapewnia znakomitą przewodność wytrzymałościową, podczas gdy stal nierdzewna oferuje skuteczną ochronę przed korozją. W przypadku, gdy priorytetem jest niska waga lub zwiększona odporność na substancje chemiczne, coraz częściej stosowane są zębate przekładnie wykonane z tworzyw sztucznych. Popularnymi plastikami są technopolimery, takie jak:

- poliamid wzmacniany włóknami szklanymi,

- materiały xirodur® B180,

- iglidur® F.

Materiały te znalazły zastosowanie w branżach, gdzie kluczowe są niska masa i wysoka odporność na zużycie. Kiedy dokonujemy wyboru odpowiedniego materiału, istotne jest, aby uwzględnić analizę obciążeń, prędkości obrotowe oraz warunki eksploatacyjne. Odpowiednia selekcja materiału ma kluczowe znaczenie dla zapewnienia maksymalnej efektywności i długotrwałości przekładni zębatych.

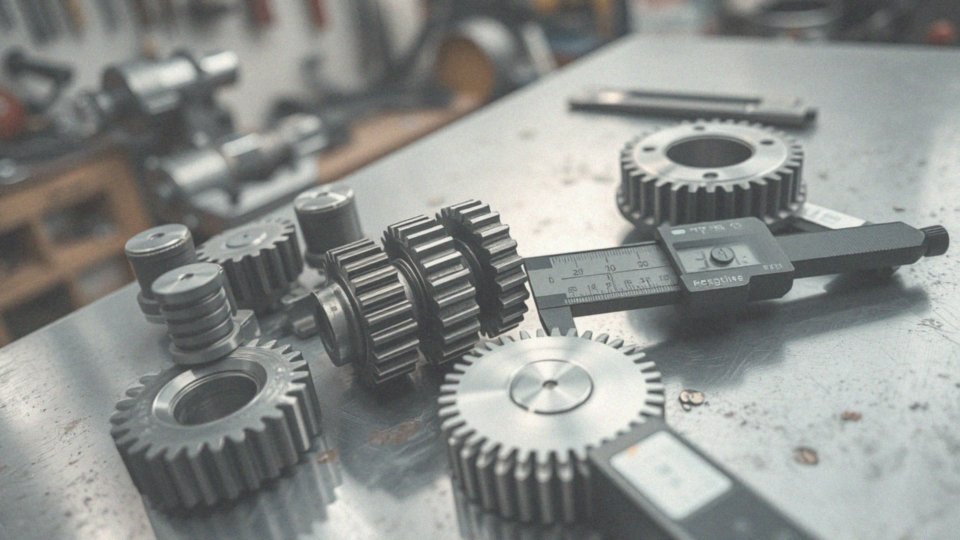

Jakie techniki obróbcze są stosowane w produkcji kół zębatych?

W procesie produkcji kół zębatych wykorzystuje się różnorodne techniki obróbcze, które są dopasowane do konkretnego materiału oraz wymaganej precyzji. Najpopularniejszą z nich jest obróbka mechaniczna, obejmująca frezowanie przy użyciu frezarek poziomych oraz uniwersalnych. Te maszyny zapewniają wysoką stabilność i precyzję, co ma ogromne znaczenie, zwłaszcza w przypadku większych kół zębatych. Frezowanie umożliwia osiągnięcie skomplikowanych kształtów zębów, a w połączeniu z toczeniem i szlifowaniem, metoda ta zapewnia znakomitą jakość powierzchni.

W sytuacjach, gdy potrzebna jest najwyższa dokładność, często stosuje się elektroerozyjną obróbkę drutową (WEDM), która pozwala na realizację skomplikowanych detali, stanowiących wyzwanie dla tradycyjnych metod. Koła zębate mogą również powstawać w procesie odlewania, co jest szczególnie opłacalne w przypadku produkcji masowej. Formowanie wtryskowe przyczynia się do oszczędności zarówno materiału, jak i czasu produkcji.

Niezwykle istotnym etapem jest obróbka cieplna, w tym hartowanie i odpuszczanie, które zwiększają twardość materiałów, co wpływa na trwałość wytworzonych kół. Wybór konkretnej metody produkcji zależy od wymagań związanych z rozmiarem komponentów i ich zastosowaniem. Ostatecznie, każde z tych czynników ma wpływ na efektywność oraz wydajność mechanizmów przekładniowych. Dlatego zrozumienie dostępnych metod obróbczych jest niezwykle istotne dla projektantów i inżynierów pracujących w branży produkcji kół zębatych.

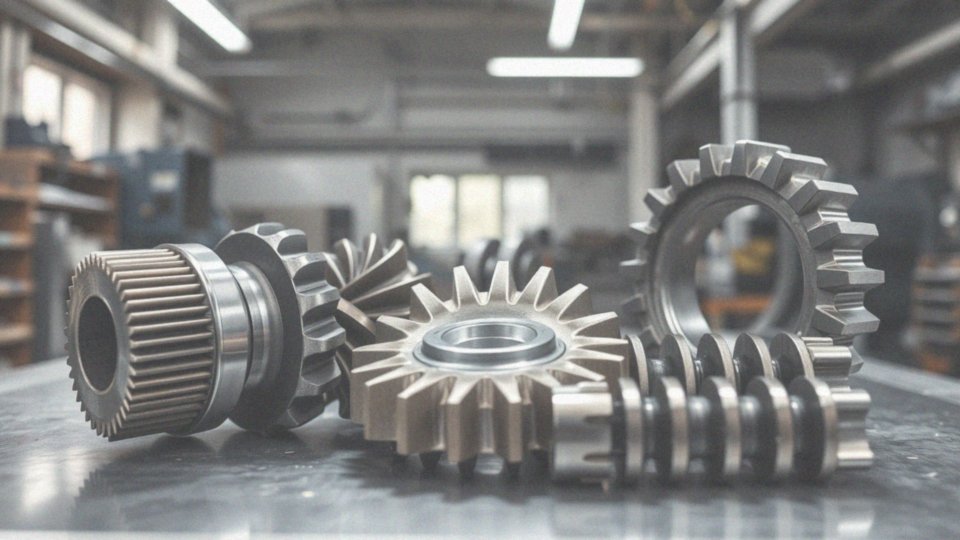

Jakie typy kół zębatych istnieją w kontekście modułu?

W obrębie modułu koła zębatego wyróżniamy kilka rodzajów kół, które możemy zgrupować w główne kategorie. Jednym z najczęściej spotykanych typów są koła zębate walcowe, które dzielimy na:

- zęby proste, które umożliwiają efektywne przenoszenie napędu,

- zęby spiralne, które oferują cichszą pracę i lepsze przenoszenie obciążeń.

Innym ważnym rodzajem są koła stożkowe, które dzielimy na:

- typ A z zębami prostymi,

- typ B z zębami skośnymi.

Stosujemy je, gdy przekazujemy ruch pomiędzy osiami ustawionymi pod kątem, co jest powszechne w konstrukcji skrzyń biegów. Listwy zębate działają w parze z kołami, tworząc linie, które są istotne w wielu projektach.

Kluczowym aspektem jest moduł listwy, który zapewnia prawidłowe zazębienie zębatek. Wszystkie typy kół modułowych muszą mieć jedną, wspólną wartość modułu, co gwarantuje spójne oraz efektywne działanie całego zestawu.

Moduł jest zatem kluczowym parametrem, który definiuje geometrię zębów oraz ich wydajność w danym systemie. Dzięki różnorodności typów kół zębatych jesteśmy w stanie elastycznie dopasować odpowiednie rozwiązania do konkretnych wymagań mechanicznych.

Jakie są praktyczne zastosowania modułu koła zębatego?

Moduł koła zębatego to kluczowy element w dziedzinie inżynierii, mający wpływ na projektowanie przekładni zębatych. W branży motoryzacyjnej, na przykład, odgrywa istotną rolę w budowie mechanicznych przekładni, takich jak skrzynie biegów, umożliwiając efektywne przenoszenie momentu obrotowego. Dzięki swojej konstrukcji, przyczynia się również do redukcji hałasu, co znacząco zwiększa komfort jazdy.

W sektorze przemysłowym te moduły znajdują zastosowanie w napędach, na przykład w silnikach elektrycznych, gdzie gwarantują odpowiednie parametry przenoszenia mocy, co poprawia efektywność działania maszyn. W robotyce oraz automatyce, ich rola polega na precyzyjnym sterowaniu ruchem, co jest kluczowe w zautomatyzowanych systemach. Moduł koła zębatego jest również niezbędny do przeprowadzania analiz wytrzymałościowych przekładni, co ma ogromne znaczenie przy projektowaniu złożonych mechanizmów.

Odpowiedni wybór modułu wpływa na trwałość całego systemu, a także minimalizuje ryzyko awarii. Elementy przekładni muszą być dokładnie dopasowane do specyfikacji materiałowych i metod obróbczych, co zapewnia ich skuteczność oraz efektywność w różnorodnych warunkach pracy. Z tego powodu zastosowanie modułu koła zębatego jest fundamentalne w inżynierii mechanicznej, gwarantując niezawodność i efektywność wielu systemów.