Spis treści

Co to jest druga destylacja bimbru?

Druga destylacja bimbru odgrywa kluczową rolę w procesie produkcji alkoholu. To etap, w którym dokonuje się ponownego destylowania pierwszego destylatu, znanego jako surówka. Głównym celem tego procesu jest poprawa czystości, smaku oraz aromatu, co bezpośrednio przekłada się na wyższą jakość uzyskanego alkoholu etylowego.

Podczas drugiej destylacji z surówki oddziela się trzy ważne frakcje:

- przedgon, to frakcje początkowe, które zawierają niepożądane związki mogące negatywnie wpłynąć na walory smakowe i zapachowe, dlatego są odrzucane,

- serce, będące najcenniejszą częścią, wyróżnia się doskonałą jakością oraz pożądanymi właściwościami smakowymi,

- pogon, który często również nie nadaje się do spożycia, ze względu na zwiększone stężenie niepożądanych substancji.

Druga destylacja pozwala więc nie tylko na zredukowanie strat w fuzlach, ale także na poprawę ogólnej jakości finalnego produktu. Odpowiedni sprzęt do destylacji oraz precyzyjna kontrola parametrów, takich jak temperatura, znacząco wpływają na skuteczność tego procesu. Zbieranie kluczowych frakcji w odpowiednich momentach przyczynia się do uzyskania czystszej i bardziej aromatycznej destylacji, która lepiej spełnia oczekiwania konsumentów. Dlatego właściwe przeprowadzenie drugiej destylacji bimbru ma niemały wpływ na jego walory organoleptyczne, co czyni finalny produkt bardziej wartościowym i atrakcyjnym.

Co to jest destylacja prosta i jak różni się od drugiej destylacji?

Destylacja prosta, znana również jako pierwsza destylacja, oddziela alkohol od zacieru bądź nastawu, co pozwala uzyskać surowy destylat o określonej mocy. Niemniej jednak, na tym etapie proces ten nie jest do końca precyzyjny, co prowadzi do obecności niepożądanych substancji, takich jak fuzle. Głównym zamiarem jest wytworzenie destylatu, który można poddać dalszym przekształceniom.

Druga destylacja przynosi ze sobą znaczące zmiany — jest wynikiem przetwarzania surowego destylatu uzyskanego wcześniej. Jej głównym celem jest:

- zwiększenie czystości,

- eliminacja przedgonów,

- eliminacja pogonów,

- poprawa jakości finalnego produktu.

Dzięki tej drugiej destylacji możliwe jest również skoncentrowanie alkoholu, co poprawia zarówno jego walory smakowe, jak i aromatyczne. W skrócie, destylacja prosta stanowi początkowy krok w produkcji alkoholu, podczas gdy druga destylacja odgrywa kluczową rolę w podnoszeniu jakości i czystości destylatu. Te różnice umożliwiają uzyskanie trunku, który lepiej spełnia oczekiwania konsumentów.

Jakie etapy obejmuje proces drugiej destylacji?

Proces drugiej destylacji bimbru składa się z kilku kluczowych etapów, niezbędnych do uzyskania alkoholu etylowego o wysokiej jakości. Na samym początku surowiec uzyskany z pierwszej destylacji wymaga rozcieńczenia do stężenia 20-40%. Po tym przygotowaniu, destylat umieszczany jest w urządzeniu destylacyjnym, a następnie rozpoczyna się proces ogrzewania. Wraz ze wzrostem temperatury destylat zaczyna parować.

Najważniejsze etapy drugiej destylacji to:

- zbieranie tzw. przedgonów, które zawierają niepożądane związki szkodzące zarówno smakowi, jak i aromatowi ostatecznego produktu,

- zbieranie frakcji znanej jako serce, która obejmuje czysty alkohol etylowy oraz związki, które dodają pożądanych walorów smakowych,

- odbiór pogonów, które mogą zawierać oleje fuzlowe oraz inne niepożądane substancje.

Dokładna kontrola temperatury oraz tempa odbioru destylatu ma zasadnicze znaczenie, ponieważ wpływa na efektywność całego procesu oraz jakość uzyskanego produktu. Odpowiednia regulacja tych etapów prowadzi do destylatu charakteryzującego się wyższą czystością, lepszym smakiem i aromatem.

Jak przygotować nastaw do drugiej destylacji?

Przygotowanie nastawu do drugiej destylacji odgrywa kluczową rolę w uzyskaniu wysokiej jakości destylatu. Proces ten rozpoczynamy od rozcieńczenia surówki, uzyskanej z pierwszej destylacji, której moc zazwyczaj przekracza 40%.

Ważne jest, aby obniżyć jej stężenie do poziomu 20-40%, co zminimalizuje ryzyko przypalenia i poprawi oddzielanie frakcji. Zaleca się użycie czystej, najlepiej demineralizowanej wody, aby uniknąć niepożądanych smaków i zapachów. Ponadto, surówka powinna być pozbawiona osadów oraz zanieczyszczeń, co pozwoli na uzyskanie klarownego destylatu.

Dokładne zmierzenie ostatecznej mocy nastawu jest również istotne, ponieważ wpływa na efektywność drugiej destylacji oraz jakość powstającego alkoholu. Każdy etap tego przygotowania wymaga starannego monitorowania. Ważne parametry, takie jak temperatura i czas, powinny być ściśle kontrolowane. Dzięki tym staraniom można osiągnąć znacznie czystszy alkohol o lepszej jakości, co ma ogromne znaczenie w całym procesie destylacji bimbru.

Dlaczego rozcieńczanie surówki jest ważne przed drugą destylacją?

Rozcieńczanie surówki przed drugą destylacją ma kluczowe znaczenie z wielu względów. Przede wszystkim:

- obniżenie stężenia alkoholu znacząco minimalizuje ryzyko przypalenia wsadu w kotle destylacyjnym, co może negatywnie wpłynąć na smak i jakość finalnego destylatu,

- wysoka zawartość alkoholu znacznie utrudnia kontrolę nad temperaturą podczas destylacji,

- optymalne stężenie rozcieńczonej surówki często waha się między 20% a 40%,

- rozcieńczenie ułatwia separację różnych frakcji, takich jak przedgony, serce i pogony,

- niższa moc alkoholu sprawia, że proces selektywnego zbierania poszczególnych frakcji staje się bardziej przewidywalny, co zwiększa efektywność całej operacji.

Odpowiednie rozcieńczenie sprzyja też stabilności całego procesu destylacji. Istotne jest, by kontrolować takie parametry jak temperatura i czas, ponieważ mają one ogromny wpływ na jakość destylatu. Dokładna separacja frakcji serca pozwala na uniknięcie niepożądanych związków typowych dla przedgonów i pogonów, co w rezultacie podnosi jakość pozyskiwanego alkoholu.

Jakie parametry mają wpływ na efektywność drugiej destylacji?

Efektywność drugiej destylacji jest uzależniona od wielu istotnych parametrów, które należy starannie monitorować. Najważniejszymi z nich są:

- moc grzania,

- temperatura w różnych fazach procesów,

- utrzymanie optymalnego zakresu temperatury,

- tempo odbioru destylatu,

- stężenie alkoholu w nastawie,

- konstrukcja aparatury.

Zbyt intensywne grzanie może spowodować pojawienie się zanieczyszczeń, natomiast zbyt niska moc wymusza wydłużenie czasu destylacji. Kluczowe jest utrzymanie optymalnego zakresu temperatury, szczególnie w głowicy kolumny, co prowadzi do skuteczniejszego oddzielenia frakcji destylatu, takich jak przedgony, serce czy pogony. Również tempo odbioru destylatu ma znaczący wpływ na jakość. Zbyt wolne tempo może zaszkodzić dokładności rozdzielania frakcji, co przekłada się na ostateczny wynik destylacji. Innym czynnikiem, który warto rozważyć, jest stężenie alkoholu w nastawie – jego nadmiar może być niebezpieczny i obniżyć walory jakościowe destylatu. Nie można zapominać o konstrukcji aparatury, gdyż odpowiednie elementy, takie jak komora refleksyjna i kolumna, są niezbędne do uzyskania efektywnego i smakowitego destylatu. Gdy proces przebiega stabilnie, bez nagłych skoków temperatury i ciśnienia, mamy większe szanse na otrzymanie czystego, aromatycznego produktu. Skuteczna kontrola tych wszystkich aspektów pozwala na produkcję destylatu wysokiej jakości, który zadowoli oczekiwania nawet najbardziej wymagających konsumentów.

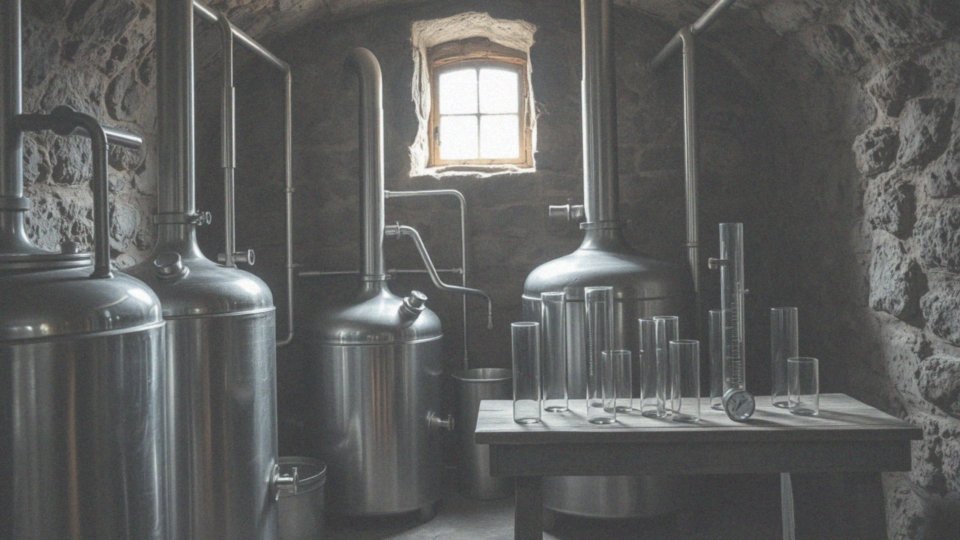

Jak sprzęt destylacyjny wpływa na drugą destylację?

Sprzęt do destylacji odgrywa niezwykle istotną rolę w procesie przeprowadzania drugiej destylacji. Jego jakość oraz konstrukcja kształtują efekty końcowe, które uzyskujemy.

- Kolumny rektyfikacyjne ze sprężynkami pryzmatycznymi pozwalają na skuteczniejsze oddzielanie frakcji, co prowadzi do czystszych i mocniejszych destylatów,

- destylatory typu pot still zachowują bardziej złożone aromaty i smaki, wymagają większej precyzji w czasie całego procesu produkcji,

- materiały, z których wykonany jest sprzęt, są niezwykle istotne.

Przykładowo, miedź posiada zdolność do redukcji niechcianych związków siarki, co w efekcie podnosi jakość destylatu. Stal nierdzewna oraz szkło również mają wpływ na smak oraz aromat finalnego alkoholu. Stabilność termiczna i szczelność połączeń są kluczowe dla zapewnienia stałych warunków destylacji, co z kolei wspomaga optymalne rozdzielanie frakcji, takich jak przedgony, serce i pogony.

Te elementy stanowią podstawę wysokiej jakości końcowego produktu oraz spełnienia wymagań konsumentów. Ostatecznie, właściwy dobór sprzętu ma bezpośredni wpływ na jakość alkoholu uzyskiwanego w trakcie drugiej destylacji, dlatego jego wybór jest niezwykle ważnym aspektem całego procesu produkcji alkoholu.

Jak druga destylacja wpływa na jakość destylatu?

Druga destylacja ma ogromny wpływ na jakość uzyskiwanego destylatu. To dzięki niej skuteczniej eliminujemy szkodliwe substancje, takie jak:

- metanol,

- aceton,

- oleje fuzlowe.

Proces ten umożliwia precyzyjniejszą separację poszczególnych frakcji, co z kolei prowadzi do otrzymania czystszego alkoholu etylowego. Wysoka jakość destylatu ma kluczowe znaczenie dla walorów smakowych, aromatycznych oraz odżywczych napoju. Również czynniki, takie jak temperatura oraz czas trwania destylacji, mają zasadniczy wpływ na organoleptyczne cechy ostatecznego produktu. Druga destylacja poprawia zarówno smak, jak i zapach alkoholu, eliminując niepożądane związki chemiczne. Statystyki wskazują, że właściwie przeprowadzony proces może zwiększyć czystość alkoholu nawet o 20%. Ostatecznie, drugi etap destylacji nie tylko wpływa na jakość trunku, ale również podnosi jego bezpieczeństwo, co czyni go niezwykle istotnym w procesie produkcji bimbru.

Jakie frakcje powstają podczas drugiej destylacji?

W trakcie drugiej destylacji bimbru wyróżniamy trzy istotne frakcje:

- przedgon – początkowa część procesu, która uwalnia najbardziej lotne substancje, takie jak metanol czy aceton. Te związki mają negatywny wpływ na jakość otrzymywanego alkoholu, dlatego ich oddzielenie jest konieczne. Spożycie przedgonów może skutkować poważnymi problemami zdrowotnymi,

- serce – druga frakcja, która jest uznawana za najcenniejszą. To główna część destylatu, w której znajduje się czysty alkohol etylowy oraz aromaty, które wzbogacają smak i zapach trunku. Zbieranie serca jest kluczowe w dążeniu do uzyskania alkoholu o odpowiednich walorach sensorycznych,

- pogon – trzecia frakcja, która zawiera mniej lotne substancje, takie jak oleje fuzlowe, które mogą negatywnie wpłynąć na smak i aromat destylatu. Z tego powodu również te związki są oddzielane i nie nadają się do konsumpcji.

Skuteczne rozdzielenie tych trzech frakcji podczas drugiej destylacji znacząco podnosi czystość alkoholu i jego walory smakowe, co jest niezbędne dla wysokiej jakości finalnego produktu. W praktyce, aby skutecznie oddzielać frakcje, konieczne jest precyzyjne monitorowanie procesów, takich jak temperatura czy tempo odbioru. To ma bezpośrednie przełożenie na skład końcowego destylatu. Dobrze przeprowadzona druga destylacja ma kluczowe znaczenie dla jakości uzyskiwanego bimbru.

Co to są przedgony i pogony w kontekście destylacji?

W trakcie destylacji przedgony stanowią pierwsze frakcje skroplin, które wydostają się na samym początku procesu. Te substancje, jak metanol i aceton, charakteryzują się niską temperaturą wrzenia i mogą być szkodliwe dla zdrowia. Ich obecność w gotowym destylacie może nie tylko zagrażać zdrowiu, ale także pogorszyć jego smak oraz zapach, dlatego tak istotne jest ich oddzielanie.

Z drugiej strony, pogony pojawiają się pod koniec destylacji, zawierając substancje o wyższej temperaturze wrzenia, w tym oleje fuzlowe. Choć mogą być uważane za mniej niebezpieczne, mają wpływ na ostateczną jakość trunku. Ich obecność również może negatywnie wpływać na organoleptyczne cechy destylatu, takie jak smak i aromat.

W produkcji alkoholu kluczowe jest skuteczne oddzielanie zarówno przedgonów, jak i pogonów od frakcji znanej jako serce. Ta najcenniejsza część destylatu to właśnie to, co zawiera najwięcej wartościowych właściwości smakowych i aromatycznych. Dlatego właściwa separacja frakcji jest fundamentem, który zapewnia wysoką jakość finalnego produktu.

Skoncentrowanie się na eliminacji przedgonów i pogonów jest kluczowe w procesie destylacji, co przekłada się na lepsze wrażenia smakowe i zapachowe gotowego trunku, co ma ogromne znaczenie dla konsumentów.

Jakie są różnice między przedgonami, sercem a pogonami?

Różnice pomiędzy przedgonami, sercem a pogonami w procesie destylacji mają kluczowe znaczenie dla finalnej jakości alkoholu.

- Przedgony to początkowe frakcje, które zawierają lotne związki, takie jak metanol czy aceton. Obecność tych substancji w gotowym produkcie jest niezwykle niepożądana, ponieważ charakteryzują się niską temperaturą wrzenia oraz wydzielają nieprzyjemny zapach. Dlatego tak ważne jest ich oddzielanie na samym początku destylacji.

- Serce destylatu to najbardziej wartościowa jego część, składająca się głównie z czystego alkoholu etylowego oraz pożądanych aromatów, co przyczynia się do jego czystego profilu smakowego. Starannie zbierając serce, wolne od niechcianych substancji, zyskujemy pewność wysokiej jakości trunku, zarówno pod względem smaku, jak i zapachu.

- Pogony to końcowy produkt tego procesu, zawierający oleje fuzlowe oraz inne związki o wyższej temperaturze wrzenia. Ich obecność może negatywnie wpłynąć na smak i aromat destylatu, dlatego kluczowe jest skuteczne ich oddzielenie od serca. Eliminacja pogonów znacznie podnosi walory organoleptyczne końcowego produktu.

Właściwe oddzielanie przedgonów, serca i pogonów podczas destylacji jest niezbędne do zapewnienia wysokiej jakości uzyskiwanego alkoholu, co bezpośrednio wpływa na satysfakcję konsumentów.

Co to jest serce w procesie destylacji?

Serce odgrywa kluczową rolę w destylacji, będąc uznawane za najczystszą część destylatu. Składa się głównie z alkoholu etylowego oraz pożądanych substancji aromatycznych, które nadają mu wyjątkowy smak i zapach. Odbieranie serca następuje po oddzieleniu przedgonów, które mogą obniżyć jakość finalnego produktu, a przed pojawieniem się pogonów zawierających niepożądane składniki.

Jest to istotny etap, ponieważ frakcja ta zawiera większość aromatów i smaków, które są cenione przez konsumentów. Aby skutecznie wydobyć tę frakcję, konieczne jest staranne monitorowanie:

- temperatury,

- tempa odbioru.

To pozwala na uzyskanie optymalnej jakości koncentratu. Odpowiednio oddzielone serce znacząco wpływa na sukces produkcji destylatu, czyniąc go bardziej atrakcyjnym dla nabywców. Podczas drugiej destylacji serce jest istotne nie tylko z perspektywy smakowej, ale także dla czystości końcowego alkoholu.

Skupienie się na zbieraniu tej frakcji przyczynia się do eliminacji niepożądanych substancji chemicznych, co przekłada się na wyższą jakość i bezpieczeństwo produktu. Statystyki ukazują, że precyzyjnie przeprowadzony proces destylacji ma znaczący wpływ na czystość alkoholu, co z kolei zwiększa jego wartość rynkową.

Jak kontrolować moc alkoholu w destylacie po drugiej destylacji?

Odpowiednie kontrolowanie stężenia alkoholu w destylacie po drugiej destylacji jest niezmiernie istotne, aby uzyskać trunki najwyższej jakości. Na ten proces wpływa kilka kluczowych czynników:

- prędkość zbierania destylatu,

- temperatura w kolumnie destylacyjnej,

- skuteczne rozcieńczanie.

Zbieranie destylatu w wolniejszym tempie sprzyja dokładniejszemu oddzielaniu frakcji, co zazwyczaj skutkuje wyższą mocą alkoholu. Utrzymanie stabilnej temperatury w trakcie destylacji minimalizuje ryzyko wystąpienia niepożądanych efektów, takich jak nieskuteczna separacja poszczególnych frakcji. Po zakończeniu procesu warto również zadbać o odpowiednie rozcieńczenie produktu. Stosowanie czystej wody demineralizowanej jest kluczowe, aby osiągnąć pożądane stężenie. Precyzyjne pomiary za pomocą alkoholomierza pozwalają na dostosowanie właściwości trunku. Dzięki tym wskazówkom zapewnimy odpowiednią jakość finalnego produktu. W skrócie, kontrola mocy alkoholu po drugiej destylacji wymaga stałego nadzoru nad kilkoma ważnymi parametrami – to kluczowy krok do osiągnięcia zadowalających rezultatów.

Jak można poprawić smak destylatu po drugiej destylacji?

Aby poprawić smak destylatu po drugiej destylacji, istnieje wiele skutecznych metod, które można zastosować. Jednym z kluczowych kroków jest filtracja przez węgiel aktywny, który skutecznie eliminuje zanieczyszczenia. Ta technika nie tylko podnosi klarowność produktu, ale także znacząco wpływa na jego walory smakowe. Węgiel aktywny działa jak naturalny adsorbent, usuwając niepożądane związki, które mogłyby negatywnie wpłynąć na odbiór trunku.

Innym wartościowym sposobem na wzbogacenie aromatu destylatu jest starzenie w dębowych beczkach. Proces ten pozwala na przenikanie związków aromatycznych z drewna do alkoholu, co prowadzi do uzyskania bogatszego i bardziej złożonego profilu smakowego. Wiele badań podkreśla, że starzenie w dębie znacząco podnosi walory sensoryczne produktu, a tym samym jego wartość rynkową.

Również precyzyjne oddzielanie frakcji podczas destylacji, zwłaszcza przedgonów i pogonów, ma kluczowe znaczenie. Dzięki temu procesowi można skupić się na sercu destylatu, czyli frakcji o najlepszych walorach smakowych. Staranność przy zbieraniu różnych frakcji przekłada się na wyższy poziom czystości i bardziej wyrafinowany smak trunku.

Eksperymentowanie z różnorodnymi technikami destylacyjnymi, w tym destylacją z refluxem, zdecydowanie poprawia jakość końcowego produktu. Reflux pozwala na wielokrotne kondensowanie par, co skutkuje lepszą efektywnością separacji frakcji. Dzięki zastosowaniu tych metod możliwe jest uzyskanie destylatów o doskonałym smaku i aromacie, które z pewnością spełnią wysokie oczekiwania konsumentów. Odpowiednie podejście do tych elementów procesu destylacji jest kluczowe dla osiągnięcia ostatecznej jakości otrzymywanego alkoholu.

Jakie są korzyści z przeprowadzenia drugiej destylacji bimbru?

Wykonanie drugiej destylacji bimbru przynosi szereg korzyści, które znacząco wpływają na jakość finalnego produktu. Po pierwsze, poprawia poziom czystości destylatu, eliminując szkodliwe substancje, takie jak metanol czy aceton, a także niepożądane oleje fuzlowe. Dzięki temu, proces ten zwiększa klarowność alkoholu, co z kolei przekłada się na lepsze doznania smakowe i zapachowe.

W trakcie destylacji oddzielają się różne frakcje: przedgony, serce oraz pogony, przy czym serce, charakteryzujące się najlepszymi właściwościami organoleptycznymi, pozwala stworzyć trunek o wyższej jakości. Do najważniejszych zalet drugiej destylacji należy:

- podwyższenie mocy alkoholu,

- poprawa aromatu.

Odpowiednie parametry, takie jak temperatura i tempo odbioru destylatu, mają ogromne znaczenie dla sukcesu tego procesu. Statystyki pokazują, że skuteczna destylacja może zwiększyć czystość alkoholu nawet o 20%. W rezultacie, druga destylacja bimbru nie tylko podnosi walory trunku, ale także jego bezpieczeństwo, co jest niezmiernie istotne w kontekście użytkowania. Ten etap jest zatem kluczowy w produkcji bimbru, umożliwiając uzyskanie produktu o pożądanych smakach i aromatach.

Jakie są potencjalne ryzyka związane z drugą destylacją bimbru?

W procesie drugiej destylacji bimbru występuje wiele potencjalnych ryzyk, które mogą znacząco wpłynąć na jakość destylatu a także zagrożenie dla osób go przeprowadzających. Do kluczowych problemów należy:

- obecność metanolu – trucizny, która przy niewłaściwej separacji może powodować poważne zatrucia,

- pożary i eksplozje, które mogą być wynikiem łatwopalnych oparów alkoholu,

- niewłaściwe separowanie frakcji, co może pogorszyć jakość uzyskanego destylatu.

Metanol powstaje w trakcie fermentacji, a niewłaściwe oddzielanie przedgonów podczas destylacji może prowadzić do jego obecności w finalnym produkcie. W trakcie destylacji, zwłaszcza w przypadku zbyt wysokiej temperatury, opary mogą się gromadzić, co stwarza niebezpieczne warunki. Dlatego kluczowa jest odpowiednia wentylacja w miejscu, gdzie używa się urządzeń destylacyjnych, a także przestrzeganie zasad bezpieczeństwa. Osiągnięcie optymalnych wyników wymaga precyzyjnego monitorowania temperatury oraz dynamiki odbioru destylatu. Zbyt wysokie ogrzewanie lub nadmierny czas destylacji mogą prowadzić do przypalenia wsadu, co z kolei skutkuje nieprzyjemnymi smakami i zapachami. Dodatkowo, niewłaściwa obsługa albo zbyt wysokie ciśnienie mogą uszkodzić sprzęt destylacyjny.

Dlatego niezwykle istotne jest, aby osoby zajmujące się tym procesem dysponowały odpowiednią wiedzą i doświadczeniem, co pozwoli na minimalizację ryzyk. Przestrzeganie zasad ostrożności i procedur bezpieczeństwa jest fundamentalne, by druga destylacja bimbru przebiegła pomyślnie i bezpiecznie.

Jakie są koszty produkcji związane z drugą destylacją bimbru?

Koszty związane z drugą destylacją bimbru składają się z kilku kluczowych elementów:

- wydatki na energię – ich zużycie waha się od 5 do 15 kWh na jedno destylowanie, co jest uzależnione od zastosowanej metody grzewczej,

- wydatki na wodę do chłodzenia – potrzeba średnio od 10 do 20 litrów na godzinę pracy destylatora, o ile proces przebiega efektywnie,

- koszty surowców – średni wydatek na podstawowe materiały, takie jak ziarna czy owoce, wynosi około 5-10 zł za każdy litr uzyskanego destylatu,

- amortyzacja urządzeń – wysokiej jakości sprzęt, w tym destylatory i kolumny, może wymagać inwestycji rzędu kilku tysięcy złotych, które rozkładają się na okres 5 do 10 lat,

- dodatkowe wydatki – mogą obejmować węgiel aktywny do filtracji (którego cena wynosi od 50 do 150 zł za kilogram) oraz dębowe beczki do starzenia (których koszt waha się od 200 do 600 zł za sztukę).

Cały proces destylacji trwa zazwyczaj od 4 do 10 godzin, co wpływa na ekonomiczność produkcji, generując wydatki związane z pracą lub utratą czasu. Warto także uwzględnić opłaty związane z legalizacją produkcji; w zależności od lokalnych przepisów mogą one stanowić dodatkowe obciążenie dla producentów. Aby dokładnie ocenić opłacalność drugiej destylacji, należy wziąć pod uwagę wszystkie te aspekty. Tylko wtedy możliwe będzie zapewnienie efektywności oraz rentowności całego procesu produkcji bimbru.